disisfazione con i risultati di casting spesso ci richiede di ripensare alnostro flusso di lavoro e migliorare inostri metodi di lavorazione originali. La serie di prove di fusione effettuata in questo documento risultava dal fatto che quando un pontic è particolarmente grande è stato lanciato usando la lega di remaniumstar, sebbene le superfici delle singole corone fossero fluide, la maggior parte delle unità pontili erano difficili. Le leghe surriscaldarononon possono essere utilizzate durante la fusione per grandi ponti fissi. Il design e il posizionamento dei salti adottano il metodo tradizionale: il coromolo con un diametro di 3 mm viene utilizzato per la corona, il coromotore da 3,5 mm viene utilizzato per il ponte, e il 5mm viene utilizzato come sprue trasversale per collegare questi sub-spratues . Il diametro dello sprue principale è 4 mm. Di seguito, verrà descritto in dettaglio quali metodi e passaggi sono utilizzati per ottenere una superficie liscia e uniforme del fusione.

preparation per il test di casting

a prerequisito per la fusione liscia Le superfici sono l'uso di materiali di incorporamento fine-granati, come Remacc per la tecnologia Crown e Bridge. Nel test di casting iniziale, una barra di cera spessa con dimensioni di circa 60 mm di lunghezza, alta 9 mm di larghezza e 3 mm di larghezza era select Ed, che è simile alla struttura dell'asta tagliata sull'impianto. Un altro scopo del test è quello di cacciare i ponti fissi ingombranti senza cavità di restringimento, come quelle utilizzatenell'area molare.

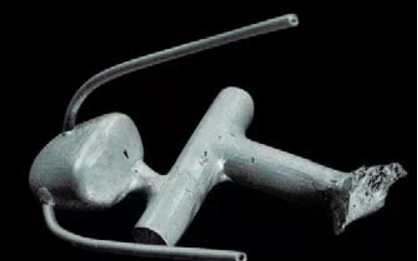

""figure 1: cast test

rodcon superficie ruvida e preriscaldato a 950 ° C.

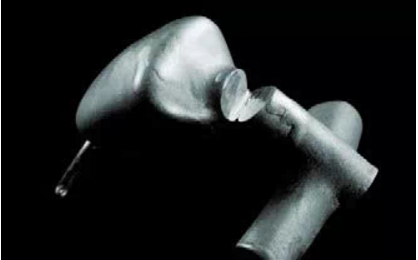

""figure 2: cast testato

rodcon superficie liscia e preriscaldato a 800 ° C

""figure. 3: test di fusione

rodcon sprue inserita

""Test fusione

rods-

-nfigure 1 mostra il primo test di casting. La superficie del casting è coperta da bolle d'aria fine, che è il danno causato dal materiale di incorporamento alla superficie del castingnella cavità di incorporamento. 60 g di lega di remaniumstar è stato utilizzato in tutti i getti, che corrisponde ad un peso di circa 140 g di preziosa lega metallica. Vari progetti di sprue e metodi di posizionamento sono stati processati durante il processo di casting. All'inizio del test, la temperatura di preriscaldamento del casting è stata fissata a 950 ° C. Le macchine centrifughe centrifughe ad altasono utilizzatenel processo di fusione, ovviamente, possono essere utilizzate anche macchine per la casting della pressione sottovuoto. Usando il condotto di scarico con un diametro di 1,2 mm e osservando sotto la condizione di preriscaldamento relativamente basso della fornace di Mau Fu, fino a che punto la fusione della lega può essere buttata fuori applicando il sottile sprue sotto l'azione della forza centrifuga. La temperatura di preriscaldamento è stata successivamente ridotta di 50 ° C in ogni successivo test di casting. A giudicare dalla levigatezza della superficie casting e dalla formazione di cavità di restringimento, è stato riscontrato che i migliori risultati di casting sono stati prodotti a una temperatura di preriscaldamento di 800 ° C (figura 2). Anche quando la temperatura della fornace è impostata a 850 ° C, la superficie del casting appare ancora leggermente ruvida sotto la condizione di usare lo stesso peso della lega. Il posizionamento del corridoio adotta il metodo per lanciare il ponte. Perché questo design ènecessario sarà ulteriormente spiegato in un articolo successivo. Il modello di fusione utilizza la forma di un'asta di cera, su cui sono posizionati i 4 spruzzi con un diametro di 3,5 mm. Un corridore trasversale da 5 mm è stato posizionato da 10 mm dal fusione come serbatoio d'oro e collegato allo sprue principale (figura 3).

figure 4: cast bridge con restringimento di aspirazione significativononostante l'uso di un serbatoio d'oro, preriscaldato a 950 ° C.

""

-

5: Cast Bridge, Modifica della posizione del serbatoio dell'oro, scomparsa delle cavità di restringimento di aspirazione, temperatura di preriscaldamento di 800 ° C.""

---