la girante è il componente principale della pompa centrifughiale. Durante il funzionamento, la girante deve sopportare la vibrazione e la forza centrifuga, esercitando così stress di trazione, compressione e piegata sulla lama. Inoltre, fluendo attraverso pinques esterni o micro holes (come mostratonella figura 1) tende a causare la corrosione di vaiolatura, riducendo così -La efficienza del trasferimento fluido. Pertanto, l'eliminazione dei difetti interni e superficiali delle lame della girante è essenziale per prevenire il creep, il fallimento della fatica e persino danni. L'analisi del flusso di fusione può essere incorporatanel processo di progettazione preliminare per ridurre la possibilità di formare difettinella casting degli investimenti (come la segregazione, i punti di pile superficiali, il restringimento e la porosità), che possono migliorare significativamente la qualità dei casting e abbreviare il processo di sviluppo del prodotto. Sono stati sviluppati diversi metodi per simulare il processo di versamentonel casting, compreso il metodo semi

imnimnimnimplit di equazione di correlazione della pressione (semplice), il metodo di marchio e elemento (Mac) 2 e il volume del metodo dell'algoritmo della soluzione fluido (SOLAVOF). 3 Per migliorare la qualità dei casting della girante, questo studio utilizza la tecnologia di analisi del flusso di stampo in Anycasting per simulare il processo di versamento per ottimizzare il sistema di versamento e aumentare l'uscita e la produttività dei casting.--

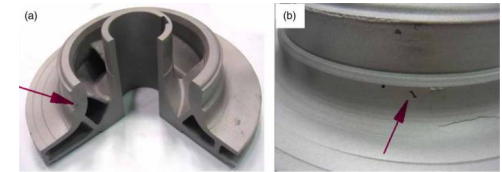

Difetti tipici

1

1

1 di difetti tipici formati dalla girante a spirale di una pompa centrifuga: pori di restringimento interno; B Difetti della superficie

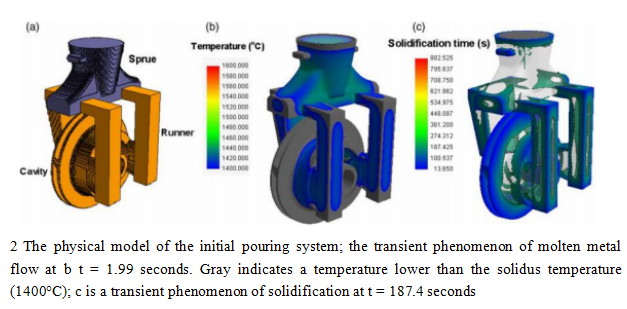

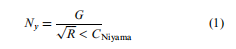

-i componenti utilizzatinell'esperimento includevano uno stampo girante con un diametro di 96.803 mm e un cancello di 60 mm con due corridori su entrambi i lati. La figura 2a illustra la progettazione iniziale del sistema di gating. Il materiale della pompa è in acciaio inossidabile da 17-4PH. Le proprietà fisiche dei materiali in acciaio inossidabile sono le seguenti: la densità (ρ) è 7750 kg m-3, il calore specifico (i) è 459.45 j kg<1 · ° C, temperatura del liquido (TP) è di 1440 ° C e temperatura di solidus (TS) è 1400 ° C. Il coefficiente di espansione termica e conduttività termica cambiano significativamente con temperatura, e sono considerati variabili. Per i parametri fisici (come la densità, il calore specifico e il calore latente) che hanno un cambiamento limitato con temperatura, sono trattati con costantinel software di simulazione. Lo scopo principale della simulazionenumerica del processo di versamento e di solidificazione è quello di ottimizzare i parametri di processo e realizzare la previsione e il controllo dei difetti di fusione. Abbiamo usato il software SolidWorks 3D per sviluppare modelli di elementi accurati delle pale della girante e del sistema di gating. Quindi importa il modello in Anycasting per la pre-elaborazione in base al metodo di differenza finita (FDM). Nelnodo di calcolo discreto, abbiamo derivato un'equazione della differenza contenente unnumero finito di incognite. La risoluzione delle equazioni di differenza produce soluzioni analitiche approssimative, che vengono utilizzatenella progettazione di parametri fisici e condizioni di processo in simulazioninumeriche. Il criterio di convergenza del calcolo iterativo è-0.001. Secondo il modulo di scioglimento residuo (RMM) 4 e il modello di criterio Niyama 5,6, viene valutata la probabilità di verificarsi di difetti. Il riempimento del metallo fuso coinvolge il flussonon-isothermal, con perdite di trasferimento del calore e solidificazione. Secondo la conservazione della massa, dello slancio e dell'energia, è possibile analizzare vari comportamenti termodinamici e evoluzione del campo di flusso. L'equazione di continuità, l'equazione di Navierstokes (per slancio), l'equazione energetica e la funzione del volume del fluido vengono utilizzate per prevedere il comportamento di riempimento del metallo fuso e descrivere i cambiamentinella superficie libera del flusso metallico. Il modello criterio Niyama per predizione restringimento è specificato come follows6:

&Wher#/101; G rappresenta il gradiente della temperatura locale (K M-1) della regione di interesse; R è il tasso di raffreddamento; CNIYAMA rappresenta la soglia dello standard Niyama. Il valore CNiyama usato qui è 1.0 K1/2 s12 mm-1.4

results e discussione

Numerical L'analisi del piano di versamento iniziale

=figure 2a mostra la progettazione del sistema di gating verticale, che contiene 3849925 unità di elaborazione. La temperatura di versamento (TACKING) e la temperatura dello stampo di shell (Ttoramic) sono rispettivamente 1580 e 1200 ° C. Il flusso transitorio del metallo fuso in t1,9 secondi è mostratonella figura 2b. Il versamento è stato completato in circa 3,7 secondi. Come mostratonella foto, il mozzo è stato riempito con lame prima. Questo perché la struttura della lama è più complessa e lo spessore è irregolare, il che aumenta la resistenza del flusso e la tendenza a generare turbolenze. La figura 2C mostra la sequenza della solidificazione del metallo fuso. La solidificazione è stata completata in circa 882,5 secondi. Il bordo esterno solidificato a circa 187 secondi, che è accaduto prima della lama. La figura 3 mostra la probabilità di difetti in ciascuna parte del fusione in base ai parametri iniziali di casting utilizzando il modello di criterio Niyama (cioè considerando il rapporto tra gradiente di temperatura e velocità di raffreddamento) combinati con RMM. RMM rappresenta il volume del fuso trattenuto diviso per l'area della superficie quando la frazione di solidi critici viene raggiunta ad ogni griglia.-the minore il valore di RMM, maggiore è la possibilità di formare difetti. Come mostratonella figura, i difetti di restringimento sono inclini ad apparirenelle zone sottiliwalded enelle aree con grandi cambiamenti. Lo spessore del muro strutturale. Abbiamo ipotizzato che l'uso del metallo fuso con una temperatura inferiore e una temperatura dello stampo di shell inferiore fa sì che la struttura vicino alla parete sottile si raffreddi più veloce, con conseguente residuo residuo residuo e restringimento superficiale e deformazione. Inoltre, il raffreddamento rapido del canale di alimentazione tra i dendriti secondari aumenta la resistenza del flusso del metallo fuso, con conseguente mangime insufficiente e alla fine restringimento.